|

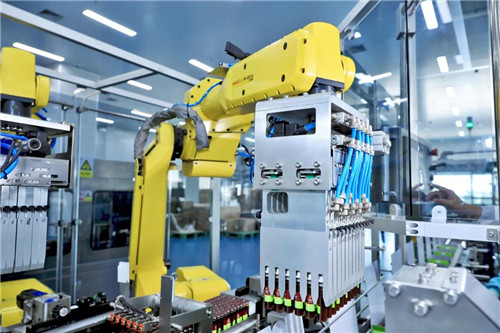

数字化建设,为企业提速 数字化、线上化和智能化,对无限极来说并不陌生。 早在2017年,无限极就斥资3.6亿元人民币引进智能制造生产线,实现了10ml玻璃瓶装口服液的自动化、信息化和连续化生产。 一瓶口服液的“自动”诞生,首先要经过口服液瓶机器人拆包机及运送线技术系统的“洗礼”:瓶身和铝盖,经过机器人拆箱后,由智能分配装置自动外包送到空闲的机械手臂处进行处理,全程无人化智能操作。 灌装封口工序,由专门的全伺服电机控制装量,确保每一瓶口服液容量都精确到10.4~10.6毫升之间。  生产线还配置了灭菌物流智能转运系统,确保每瓶口服液都以118°C~120°C进行不少于26分钟的恒温灭菌。高温灭菌后,再由游离氯含量在1.3~1.9ppm之间的冷却水进行冷却,确保杀灭附着于瓶身瓶盖的微生物。 灭活完成后,口服液还要通过新型口服液全自动灯检机,经摄像头精准拍摄和电脑智能比对、识别,将有瑕疵的口服液剔除。 智能生产线的引入,在提升产能的同时降低了人工干预,通过关键生产指标的全程监控,最终提升了产品质量。该智能口服液生产线还入选了2018年广东省智能制造试点示范项目。  不仅仅是生产环节,2018年,无限极开始将数字化引入供应链管理领域,并以此开启了产销协同的数字化升级工程。 仓储环节,借助数字化系统,无限极实现了全国多仓库的跨仓备货和货源调拨,高效匹配客户订单。热销产品则直接一仓发全国,最大程度保证配送效率。 今年年初的“五五发展计划”中,无限极进一步提出,要“加速数字化升级,实现线上线下融合发展”。 营销环节,无限极与腾讯智慧零售合作,先后推出“极有品”线上商城系统和“营销助手”客户关系系统等小程序,助力经销商开展线上营销。  数字化升级不仅大幅提升了生产和企业运转效率,还塑造了从原料到产品再到物流的一整套追溯体系,使企业的整体品控能力跨上了新台阶。 这也是无限极上线“透明工厂”云参观,直面消费者的底气所在。 养兵千日,用兵一时。 新冠疫情袭来,数字化还在关键时刻成了其复工复产的关键助力。 2月以来,复工成为企业的普遍难题,无限极在积极筹措下很快有了进展。 两大生产基地早在2月1日和2月10日就相继成功复工,并在短短一个多月时间里就实现了超过99%的返岗率和超过90%的产能利用率。 生产环节的数字化升级,不仅可以实现远程操控,还大大降低了人工依赖。 仓储环节的数字化升级,在多地仓库尚未恢复运行的情况下,最大程度保证了货物调配和运力的最优配置。 而营销环节的数字化升级,则摆脱企业过往对线下营销的过度依赖,形成了很好的客源补充。 借助于企业微信等数字化办公工具,很早就实现了远程办公能力的无限极客服中心,只用了短短几天时间就完成了远程办公系统搭建、知识数据库信息更新、线上学习、机器人知识运维等一系列准备工作,也让无限极得以在疫情下快速恢复人工客服服务。 |